Каждый начальник производства знает, что простой на предприятии – это не только расходы на ремонт обслуживаемой техники и механизмов, но и потеря перспективной прибыли, так как производство замедляется или останавливается.

На многих агрегатах самой разнообразной техники для тех или иных целей используются тяговые цепи. Обрыв такой цепи или поломка её зубьев влекут за собой дорогостоящий ремонт. Между тем, одной из основных причин поломки цепей специалисты называют недостаточную подачу смазочного материала. Наиболее оптимальными условиями смазки являются такие, когда деталь получает достаточно СМ для того, чтобы свести к минимуму постепенный её износ, но при этом на детали отсутствует лишний смазочный материал.

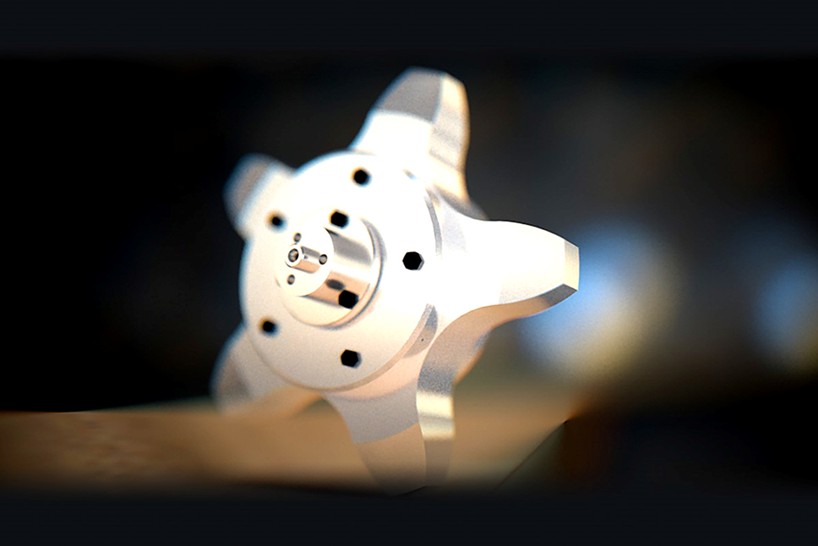

Именно такие условия обеспечивают цепям так называемые смазочные шестерни.

Технология производства таких шестерней давно известна и запатентована. Основная функция смазочной шестерни (СШ) – подача смазочного материала на нужный участок цепи в подходящий момент. При этом эффективность работы шестерней нисколько не зависит от длины цепи либо колебаний в её работе. При помощи таких шестерней материал подаётся как на ролики цепи, так и на её звенья, таким образом обеспечивая максимально продуктивную подачу смазки.

СШ – это наиболее оптимальное, доступное и простое решение для смазки цепей самых различных размеров и длины. Специалисты выделяют следующие плюсы от использования таких систем на технике:

- Уменьшение расхода смазочного материала

- Сокращение времени, затрачиваемого на ТО и ремонт

- Увеличение износостойкости цепей и срока их службы

- Снижение потребляемой энергии

- Снижение уровня отходов в виде отработавшей смазки

В настоящее время существует несколько серий СШ, среди них:

Серия Al

Изготавливается из сплавов алюминия. Подаёт смазку в достаточном количестве для работы роликов и пластин цепей. Имеет ограничение допустимой работы по давлению (до 2 бар). Хорошо переносит высокие температуры, оставаясь работоспособной при температурном режиме до 170 градусов Цельсия. Допустимая скорость цепи – до 70 м/мин.Серия RA

Эта шестерня имеет ещё более строгое ограничение по давлению (устанавливается на механизмы с давлением до 1 бара), однако так же хорошо подаёт смазку на агрегаты и узлы техники. Работает при температуре до +80 градусов, и скорости вращения детали не более 70 метров в минуту.Серия Extreme

Материал изготовления этой шестерни – алюминий. Способна работать под давлением до двух атмосфер, выдерживает экстремально высокие (до +300 градусов) температурные режимы, и способна работать на цепи с вращением в 70 м\мин.Серия HS

Обычно изготавливается из фосфорных, алюминиевых, бронзовых материалов. Наиболее производительна на фоне предыдущих шестерней и обладает теми же производственными характеристиками, что и у предыдущей модели, с той лишь разницей что температурный режим шестерни серии HS ограничивается 170 градусами Цельсия.Серия PB

Эта фосфорно-бронзовая модель обладает отличными прочностными качествами, и обеспечивает дозированную подачу смазки на нужные участки цепи, вращающейся со скоростью до 70 метров в минуту. Выдерживает давление в 2 атмосферы, температурный режим около 170 градусов выше нуля.Серия PH

Нержавеющая сталь и фторопласт – вот основные компоненты шестерни этой серии. Обладает высокой надёжностью и способностью выдерживать всё те же две атмосферы, температуру около 140 градусов и ту же скорость вращения цепи, что и у предыдущих моделей. Выделяет PH на фоне остальных устойчивость к износу в работе в агрессивной среде с повышенной кислотностью либо щелочностью.Любая шестерня из серии может быть использована для того, чтобы подготовить цепь к смазке. Суть такой подготовки заключается в продувании плотным воздушным потоком системы цепи. Воздух подаётся в систему через дополнительную шестерню, а плотность потока легко регулируется на каждой устанавливаемой детали.

Готовые проекты установки предусмотрели и возможность смазки нескольких цепей с приводом от единственного насоса. В таком случае каждая работающая шестерня получает возможность включаться в процесс подачи смазки не вместе с другими, а лишь в случаях, когда подача смазки необходима именно на подконтрольном ей участке. Работать может даже одна СШ, а остальные при этом могут быть отключены. Контролируемый мониторинг для каждой отдельной шестерни позволяет оптимизировать расходы по смазочным материалам и сэкономить на нём немало средств.

Чтобы правильно выбрать серию и тип СШ для отдельного агрегата, необходимо учесть следующие параметры:

- Температуру, при которой работает цепь.

- Требуемый на 1 метр цепи объём смазочного материала

- Скорость вращения

- Размер ролика в диаметре

- Ширина внутренняя

- Высота контактной линии

- Ширина линии связи

- Параметр длины подачи

- Параметр контактной длины

Бесконтактная система подачи

Для эксплуатации конвейеров созданы специализированные проекты по монтажу и запуску устройств, осуществляющих бесконтактную автоматическую подачу СМ. Такие устройства применяются для смазки устройств поворота на подвесных конвейерах, а также на шарнирах тяговой цепи.

Основная цель специалистов по разработке автоматических централизованых смазочных систем (АЦСС) – увеличение ресурса и снижение затрат на эксплуатацию на содержание конвейерной и прочей техники. Совместными усилиями инженеры из «ТЕХ-ЮГ» и специалисты-представители SKF разработали проект и осуществили установку АЦСС бесконтактного типа для тяговых цепей большого количества экскаваторов. Проект этот не остался без признания, и уже в 2009 году на Всероссийской Петербургской Технической Ярмарке он получил золотую медаль и диплом первой степени за номинацию «Эффективность внедрения новых разработок и модернизация производства».